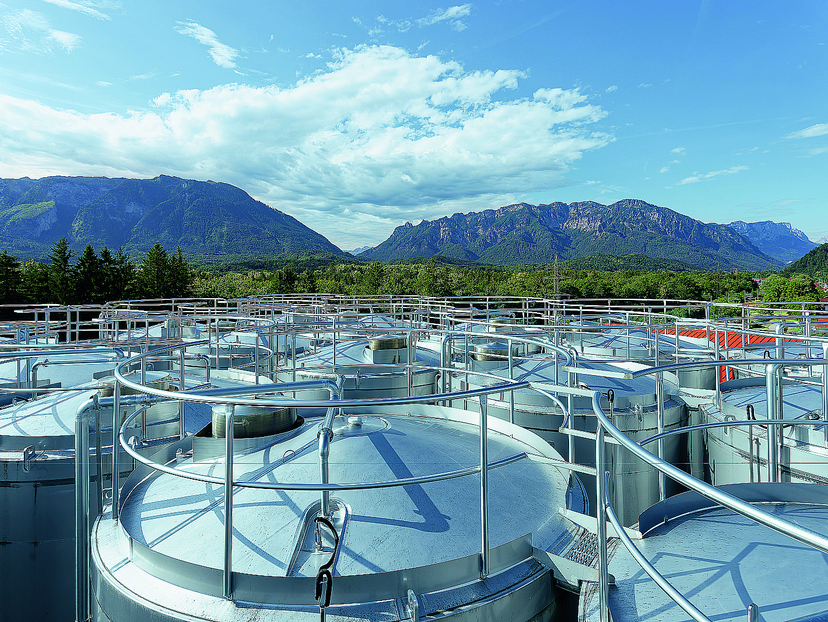

Die genossenschaftliche Molkerei Berchtesgadener Land, verarbeitet jährlich etwa 300 Millionen Kilogramm Milch von ihren Landwirten. Am Produktionsstandort in Piding wird die Milch mit grösster Sorgfalt zu Premium-Produkten verarbeitet. Das Portfolio umfasst zahlreiche Produkte wie traditionell hergestellte Frischmilch in der Flasche, Schlagrahm, Butter, Topfen, Naturjoghurt, Kefir und Buttermilch. Lorenz Engljähringer ist Werkleiter der Molkerei Berchtesgadener Land und erklärt die Ausrichtung des Betriebs: „Die Qualität steht bei uns im Vordergrund. Wir verarbeiten die Rohmilch möglichst schonend und versuchen mit wenigen Prozessschritten hochwertige Produkte herzustellen.“

Temperaturen überwachen

Die Qualität sämtlicher Milchprodukte steht und fällt mit der präzisen Einhaltung von Temperaturen während des gesamten Molkereiprozesses. Hochgenaue Sensoren sichern definierte Temperaturen in der gesamten Prozesskette, also von der Anlieferung der Milch im Tankwagen über die Verarbeitung und Zwischenlagerung bis hin zur Auslieferung der verarbeiteten Endprodukte. Eine durchgängige Temperaturüberwachung erstreckt sich auch auf sekundäre Prozesse wie Reinigung und Sterilisation, um die Einhaltung gesetzlicher Vorschriften und Hygienestandards sicherzustellen.

Sichere Messwerte

Zur Temperaturüberwachung an kritischen Stellen hat der Sensorik-Hersteller ifm den Temperatursensor TCC entwickelt. Die Besonderheit ist die integrierte permanente Selbstüberwachungsfunktion. Der Temperatursensor TCC nutzt zwei thermisch gekoppelte Sensorelemente, ein Messelement und ein Referenzelement, um präzise Messungen in der Sensorspitze durchzuführen. Der Temperaturmesswert wird vom Messelement generiert und über den Analogausgang oder per IO-Link ausgegeben. Das Referenzelement dient dem Vergleich und der Überprüfung des Prozesswerts. Mögliche Alterungseffekte verursachen Ungenauigkeiten bei der Temperaturerfassung und zeigen sich in einer Drift zwischen Messelement und Referenzelement. Eine Warnmeldung löst aus, wenn die Temperaturdifferenz das vordefinierte Kalibriercheck-Limit überschreitet. In diesem Fall wechselt die LED-Anzeige des Sensors von Grün zu Blau, und der Diagnoseausgang sendet ein Warnsignal an die Steuerung. An kritischen Stellen kann so auf den Einbau eines zweiten kontrollierenden Sensors verzichtet werden. Das spart Kosten bei der Hardware, beim Einbau sowie der Kalibrierung.

Der Temperatursensor TCC revolutioniert ausserdem den herkömmlichen zyklischen Austausch von Sensoren an sensiblen Messstellen. Anstatt regelmässig vorbeugend auszutauschen, ermöglicht der TCC einen kosteneffizienten bedarfsgerechten Austausch. Der Clou: Der Sensor erkennt automatisch, wenn seine Genauigkeitstoleranz erreicht ist, und alarmiert den Anwender – also kein unnötiger Austausch im Voraus. Jeder TCC wird ab Werk mit einem 3-Punkt ISO-Zertifikat geliefert, was zusätzlich zur Qualitätssicherung beiträgt.

Digitale Datenübertragung und Diagnose mit IO-Link

Neben der analogen Einbindung (4..20 mA) des Sensors kann der TCC auch per IO-Link angeschlossen werden. Diese digitale Kommunikation bietet erweiterte Diagnosemöglichkeiten. Dadurch kann der Anwender Trends im Driftverhalten erkennen. Diese Funktion ermöglicht eine frühzeitige Identifizierung des Kalibrierbedarfs und eine rechtzeitige Planung des Geräteaustauschs.

In der Berchtesgadener Molkerei ist man von den Vorteilen überzeugt. „Mittels der Temperatursensoren von ifm kann eine hohe Produktqualität gesichert werden. Die TCC-Sensoren verwenden wir zur Erfassung der Produkttemperatur, Reinigungstemperatur und Sterilisationstemperatur im laufenden Prozess. Die Entscheidung für diese Sensoren basierte nicht nur auf ihrem attraktiven Preis, sondern auch auf ihrer lebensmittelfesten Eigenschaft gegenüber Laugen, Säuren und Desinfektionsmitteln“, so Andreas Holleis, Head of Process Engineering & Automation bei der Molkerei.

Partnerschaft mit ifm

Zusätzlich zu den Temperatursensoren werden in der Molkerei auch zahlreiche weitere ifm-Sensoren eingesetzt, darunter Drucksensoren an Rohrleitungen und Tanks sowie induktive Sensoren an Ventilknoten. Dass das kein Zufall ist, erklärt Werkleiter Lorenz Engljähringer: „Wir arbeiten seit mehreren Jahrzehnten in enger Partnerschaft mit ifm zusammen. Für uns ist dies ein wichtiger Baustein, um unser Ziel zu erreichen, qualitativ hochwertige Produkte herzustellen und die Prozessführung sicher und effizient gestalten zu können.“