Die Veranstaltung fand am 22. und 23. Januar 2025 parallel zur «Empack» in Zürich statt und wurde in enger Zusammenarbeit mit den renommierten Verbänden GS1 Switzerland, Swiss Logistics by ASFL SVBL, ASTAG, ILS und Swiss Supply organisiert.

Die Fachmesse bot eine herausragende Plattform für Geschäftsbeziehungen, Innovation und zukunftsorientierte Diskussionen zu Themen wie nachhaltigen Lösungen sowie den neuesten Entwicklungen in den Bereichen Künstliche Intelligenz und Digitalisierung. Über 200 Aussteller und Partner präsentierten ihre neuesten Produkte, Dienstleistungen und Lösungen und zogen insgesamt rund 4018 Fachbesucherinnen und -besucher an.

Experten für massgeschneiderte Logistiklösungen und Automatisierung

Die Brisoft AG Systems Automation gehört seit 1997 zu den führenden Unternehmen im Bereich Lagerverwaltung, Intralogistik und Steuerung. Zahlreiche Kunden weltweit vertrauen auf unsere interaktiven, zuverlässigen Logistiklösungen, die nach ihren spezifischen Anforderungen entwickelt werden.

Als Experten für Automatisierung, Informatik und SPS integrieren wir verschiedene Systemlandschaften. Softwareund Steuerungsbau befinden sich bei uns unter einem Dach, was unseren Kunden Vorteile in der Projektphase sowie beim Support bietet.

Mit rund 50 Mitarbeitern wachsen wir stetig. Aufgrund begrenzten Platzes in unseren bisherigen Büroräumlichkeiten sind wir vorsorglich in das ehemalige BAZ-Gebäude an der Hochbergerstrasse 15 umgezogen, das gut erreichbar ist und ideale Voraussetzungen für die Zukunft bietet. Brisoft AG fokussiert sich auf den Software- und Automatisierungsanteil (WMS/ WCS/SPS) in Logistikprojekten. Die Vorteile:

❱ Hardware-Unabhängigkeit und Integration diverser Lieferanten

❱ Branchenübergreifende Expertise in Handel, Food & Beverage, Uhrenindustrie, Chemie und Pharma

❱ Wir werden oft für kundenspezifische Anforderungen hinzugezogen, die über Standardlösungen hinausgehen

❱ Unsere Kunden können Ersatzteile selbst beschaffen und sind nicht an uns gebunden

Aktuell ist der Retrofit-Bereich stark ausgelastet. In unsicheren Zeiten bevorzugen Unternehmen, bestehende Systeme zu erweitern, anstatt neue Grossprojekte zu starten. Viele Systeme sind mittlerweile älter, und die Beschaffung von Ersatzteilen wird schwieriger und kostspieliger.

Automatisierung verbessert Produktionseffizienz und Arbeitsabläufe

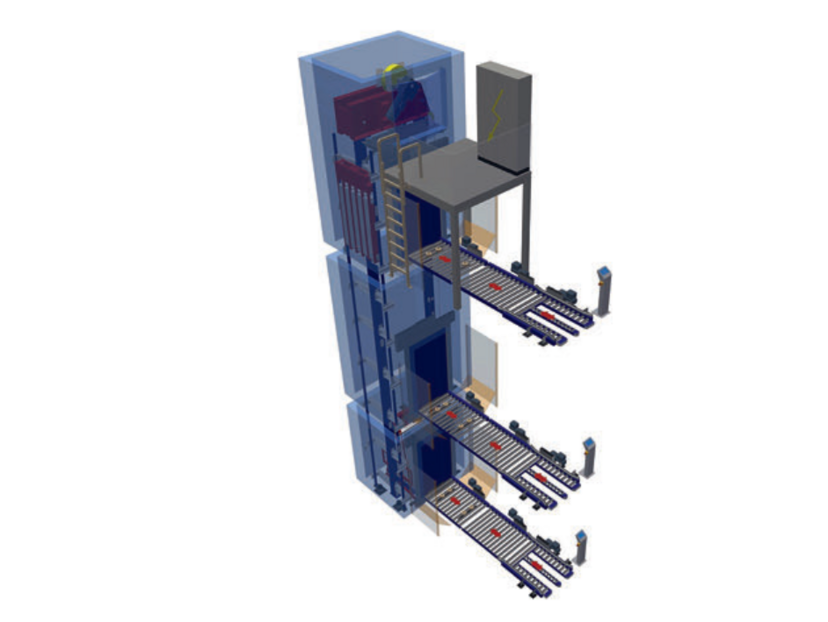

Seit 1934 sorgt das Unternehmen Kägi Söhne AG aus dem St. Gallischen Lichtensteig dafür, dass Guetsli-Liebhaber weltweit ein «Bisschen» glücklicher sind. Die beliebten Biscuits und Waffeln von Kägi haben längst internationale Bekanntheit erlangt und werden mittlerweile in über 30 Ländern verkauft. Um die Produktion in Lichtensteig noch effizienter und kostengünstiger zu gestalten, wurde ein innovatives Konzept von Gilgen Logistics AG umgesetzt. Die Produktion der Kägi-Kreationen erstreckte sich über drei Stockwerke. Früher mussten die Waren durch die Mitarbeitenden mithilfe von Lastenaufzügen von Etage zu Etage transportiert werden – ein aufwendiger und personalintensiver Prozess, der viel Zeit in Anspruch nahm.

Um diesen Prozess zu optimieren, installierte Gilgen Logistics einen automatischen Palettenlift in der Kägi-Produktion. Dieser ermöglicht es den Mitarbeitenden nun, die Paletten nur noch per Handgabelhubwagen auf die bodenebenen Förderstrecken zu führen und am Bedienpult die gewünschte Etage auszuwählen. Die visualisierte Steuerung macht die Bedienung besonders benutzerfreundlich und sorgt zudem dafür, dass auch die Störungsbehebung schnell und unkompliziert erfolgt. Darüber hinaus sind die Zugänge zum Liftschacht mit Schiebetüren gesichert, die gleichzeitig dem Brandschutz dienen.

Durch diese technische Innovation werden die vertikalen Palettenverschiebungen bei Kägi nun schnell, effizient und zuverlässig durchgeführt. Dabei wird der Einsatz von Personal auf ein Minimum reduziert, was nicht nur den Arbeitsaufwand verringert, sondern auch die gesamte Produktionslinie deutlich optimiert. Hanspeter Scherrer, Projektleiter bei Kägi Söhne AG, betont: «Unsere Mitarbeitenden können sich dank dem Palettenlift nun ganz auf das konzentrieren, was wirklich zählt: höchste Produktqualität.»

Diese Massnahme stellt sicher, dass Kägi Söhne AG nicht nur weiterhin erstklassige Produkte liefern kann, sondern auch den steigenden Anforderungen einer globalisierten Produktion gerecht wird. Die Effizienzsteigerung und die Verbesserung der Arbeitsabläufe sind ein weiterer Schritt auf dem Weg zu einer nachhaltigen und zukunftsorientierten Produktion.

Schlüssel zu mehr Transparenz und Nachhaltigkeit

Der digitale Produktpass (DPP) entwickelt sich zunehmend zu einem zentralen Instrument für mehr Transparenz und Nachhaltigkeit in der gesamten Lieferkette. Als digitaler Datensatz, der über einen 2D-Code wie den QR-Code mit GS1 Switzerland Digital Link auf Produkten zugänglich ist, liefert der DPP umfassende und detaillierte Produktinformationen. Diese reichen von ökologischen Aspekten wie dem CO₂-Fussabdruck über Inhaltsstoffe und Herkunft bis hin zu Recycling- und Entsorgungsmöglichkeiten. Diese Informationen sind für alle Akteure entlang der Wertschöpfungskette von grosser Bedeutung und fördern eine nachhaltigere Produktion und Konsumtion.

Der digitale Produktpass wird im Kontext der neuen Ökodesign-Verordnung der EU sowie des Europäischen Grünen Deals eingeführt, mit dem klaren Ziel, die Nachhaltigkeit und Transparenz von Produkten zu verbessern. Die Hauptintention des DPP ist es, einen einfachen Zugang zu vollständigen und zuverlässigen Produktinformationen zu schaffen. Dies verbessert nicht nur die Rückverfolgbarkeit von Produkten, sondern fördert auch die Wiederverwendbarkeit und das Recycling von Materialien und trägt somit massgeblich zur Förderung der Kreislaufwirtschaft bei.

Die global anerkannten GS1-Standards bilden die Grundlage für die zukünftigen digitalen Produktpässe. GS1 bietet international gültige Standards für die Identifizierung, Erfassung und den Austausch von Produktdaten. Diese Standards umfassen auch die Nutzung von 2D-Codes, die für den digitalen Produktpass besonders relevant sind. Unternehmen, die bereits GS1-Standards implementiert haben, befinden sich in einer vorteilhaften Position, um den DPP schnell und effizient in ihre Systeme zu integrieren. Sie sind dadurch in der Lage, kostengünstig und ohne grossen Aufwand auf die neuen Anforderungen zu reagieren.

Für Unternehmen stellt die frühzeitige und strategische Auseinandersetzung mit dem digitalen Produktpass und der Nutzung von GS1-Standards eine wertvolle Chance dar. Sie können sich dadurch nicht nur als innovative und verantwortungsbewusste Akteure im Markt positionieren, sondern auch entscheidende Wettbewerbsvorteile sichern. Eine gezielte Vorbereitung und Pilotierung des DPP ermöglicht es Unternehmen, auf die zukünftigen Anforderungen proaktiv zu reagieren und eine nahtlose Integration in ihre bestehenden Systeme sicherzustellen.

GS1 arbeitet eng mit allen betroffenen Branchen zusammen, um eine reibungslose Umsetzung des digitalen Produktpasses zu gewährleisten und so die Weichen für eine nachhaltigere und transparenter gestaltete Zukunft der Lieferketten zu stellen.

Eine Innovation in der halbautomatischen Entladung

Traditionell erfordert das Entladen von Fahrzeugen in Paketzentren intensive manuelle Arbeit, die nicht nur zeitaufwendig, sondern oft auch unergonomisch ist. Dieser Prozess spielt eine Schlüsselrolle in der Effizienz und Kapazität eines Paketzentrums. Angesichts des wachsenden Mangels an Personal, dessen gesundheitlichen Schutzes und der zunehmenden Flächenknappheit wird der Einsatz von neuen Technologien zunehmend unerlässlich.

Um diesen Herausforderungen zu begegnen, hat Körber Supply Chain den ErgoUnload entwickelt. Diese Innovation befindet sich aktuell in der Pilotphase. In heutigen Entladevorgängen legt man Pakete nacheinander auf dem Teleskop ab. Dabei werden Pakete gehoben und oft mit Rotation bewegt.

Der ErgoUnload erlaubt es dem Bediener, auf ergonomische Art und Weise mehrere Pakete gleichzeitig zu entladen und dem Teleskop automatisch zuzuführen. Dafür werden Packstücke nicht gehoben und keine monotonen Drehbewegungen durchgeführt.

Das halbautomatische System reduziert den manuellen Arbeitsaufwand und gewährleistet eine schnelle sowie schonende Paketabwicklung. Diese Innovation ermöglicht eine erhebliche Steigerung der Durchsatzleistung, optimiert den benötigten Platz und senkt die Betriebskosten. Die körperliche Belastung für die Bediener wird deutlich reduziert.

Fachkräftemangel im Schweizer Supply-Sektor

Eine aktuelle Studie der Universität St. Gallen prognostiziert einen alarmierenden Fachkräftemangel im Schweizer Supply- Sektor: Derzeit fehlen etwa 36 000 Arbeits- und Fachkräfte; bis 2032 könnte diese Zahl auf rund 80 000 ansteigen. Ein zentraler Faktor für diesen Mangel ist das fehlende Bewusstsein sowie das mangelnde Wissen über die vielfältigen Berufs- und Karrieremöglichkeiten in der Arbeitswelt von Supply.

Um dieser Herausforderung zu begegnen, hat Swiss Supply die Initiative Movement' 32 ins Leben gerufen. Ziel ist es, gemeinsam mit Wirtschaftspartnern aus Einkauf, Logistik, Lagerung, Transport, internationaler Spedition, Verpackung, Recycling und Entsorgung den Schweizer Güterkreislauf langfristig zu stärken. Im Fokus stehen dabei die Verbesserung des Images, die Förderung von Wissen und die Gewinnung von Nachwuchskräften im Supply-Bereich.

Movement'32 plant über einen Zeitraum von mindestens zehn Jahren, die Attraktivität der Branche zu steigern und die Versorgungssicherheit der Schweiz zu gewährleisten. Angesichts des demografischen Wandels und der zunehmenden Bedeutung von Nachhaltigkeit ist es essenziell, junge Talente für Berufe in der Supply-Branche zu begeistern und somit die Zukunftsfähigkeit des Sektors sicherzustellen.

«Passion for Solutions» – zukunftsorientierte Intralogistiklösungen

Nach der Logistics & Automation in Zürich ist vor der LogiMat in Stuttgart. Unter dem diesjährigen LogiMat-Motto «Passion for Solutions» präsentiert die Stöcklin Logistik AG als Spezialistin für zukunftsorientierte und kundenspezifische End-to-End-Intralogistiklösungen ihr gesamtheitliches Lösungsportfolio. Von der Planung über die Projektierung bis hin zur Lieferung schlüsselfertiger Gesamtsysteme, inklusive umfassender Long-Life-Services, bietet Stöcklin alles aus einer Hand.

Robotik-Experten arbeiten dabei eng mit der IT-Abteilung der Kunden zusammen, damit operative Technologie (OT) und digitale Technologie (IT) – also Roboter, Anlagen- und Materialfluss-Management – nahtlos ineinandergreifen. Zudem werden optimale Mensch-Maschine- Schnittstellen gestaltet, die eine intuitive und effiziente Interaktion ermöglichen.

Das seit 50 Jahren bewährte Kreislaufmanagement für Stapler und Anlagenlösungen wird vorgestellt, ebenso wie nachhaltige, zukunftsorientierte Systemlösungen, die nicht nur effiziente Prozesse, sondern auch einen positiven Einfluss auf die Umweltbilanz haben. Diese Lösungen tragen zur Reduzierung des Energieverbrauchs und der Emissionen bei und unterstützen Unternehmen dabei, ihre Nachhaltigkeitsziele zu erreichen.

Durch die zentrale Planung, Konstruktion und Produktion im Technologie- Center in Laufen ist es möglich, flexibel und passgenau auf individuelle Kundenanforderungen einzugehen. Dies ist besonders auch für die Modernisierung sowie für die Erweiterung bestehender Anlagen bestens geeignet.

Die partnerschaftliche und enge Zusammenarbeit mit den Kunden ermöglicht massgeschneiderte Lösungen, die exakt auf die spezifischen Bedürfnisse und Herausforderungen abgestimmt sind.

Am 1. Messetag, dem 11.3.2025, wird Klaus Jäger, Leiter Modernisierung Stöcklin AG, auf den Exhibitor Insights im Forum Nord, Halle 7, um 16.00 Uhr einen Vortrag mit dem Thema «Mit intelligenter Modernisierung: nachhaltig und leistungsstark in die Zukunft» halten.